什么是安全仪表系统?SIS安全仪表系统

时间: 2024-07-05 10:51:10 | 作者: 新闻中心

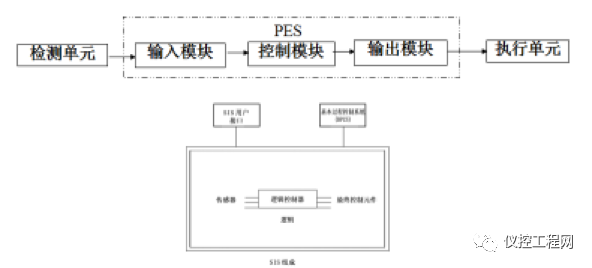

IEC61511将安全仪表系统SIS定义为用于执行一个或多个安全仪表功能(Safety Instrumented Function,SIF)的仪表系统。SIS是由传感器(如各类开关、变送器等)、逻辑控制器、以及最终元件(如电磁阀、电动门等)的组合组成,如图1所示。

IEC61511又进一步指出,SIS可以包括,也可以不包括软件。另外,当操作人员的手动操作被视为SIS的有机组成部分时,必须在安全规格书(Safety Requirement Specification,SRS)中对人员操作动作的有效性与可靠性做出明确规定,并包括在SIS的绩效计算中。

国家安全监管总局于2014年11月13日下发《国家安全监管总局关于加强化工安全仪表系统管理 指导意见(安监总管三〔2014〕116号)》

该意见涉及到了生产,设计,管理等多个角度。HAZOP分析,SIL等级评估,安全系统验证,老装置安全系统安全等级评估,安全系统改造等,这些工作将在今后几年中慢慢的变多,越来越重要!

(1) SIF安全仪表功能能是安全仪表保护功能,也可以是安全仪表控制功能,或包含这两者。

(2)需要说明的是,这里所说的安全仪表控制功能,是指以连续模式(Continuous Mode)操作并具有特定的SIL,用于防止危险状态发生或者减轻其发生的后果,与常规的PID控制功能是完全不同的概念。

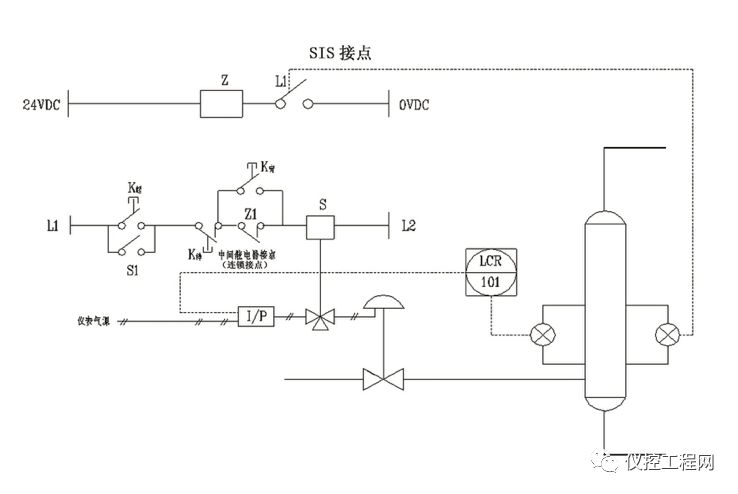

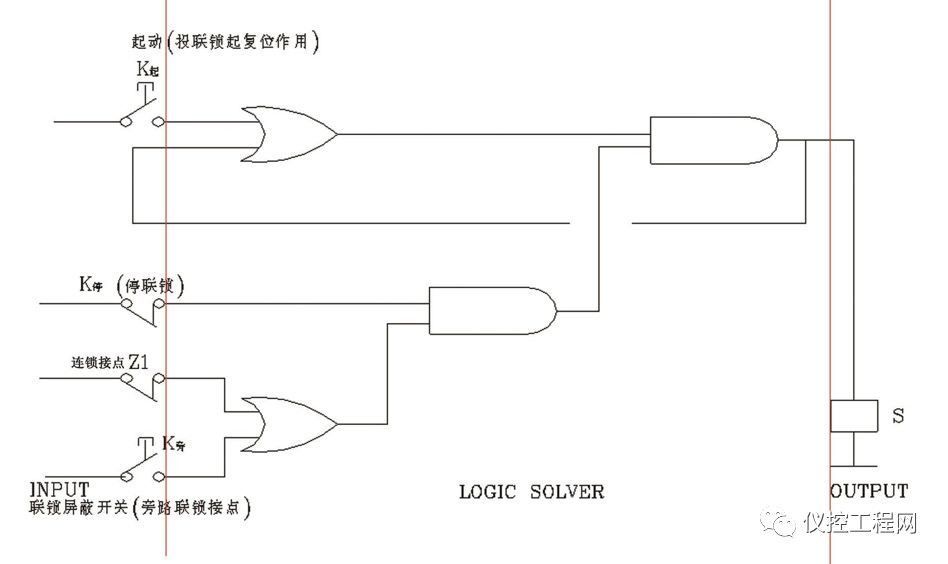

如图2所示,这是一个气液分离容器A液位控制的安全仪表功能回路图。对这个安全仪表功能完整的描述是:当容器液位开关抵达安全联锁值时,逻辑运算器(图3)使电磁阀2断电,则切断进调节阀膜头信号,使调节阀切断容器A进料,这一个动作要在3秒内完成,安全等级一定要达到SIL2。这是一个安全仪表功能的完整描述,而所谓的安全仪表系统,则是类似一个或多个这样的安全仪表功能的集合。

S电磁阀切断,往调节阀膜头的控制信号调节阀切断工艺进料,完成联锁保护作用。

大多石油和化工生产的全部过程具有高温、高压、易燃、易爆、有毒等危险。当某些工艺参数超出安全极限,未立即处理或处理不当时,便有可能造成人员受伤或死亡、设备损坏、旁边的环境污染等恶性事故。这就是说,从安全的方面出发,石油和化工生产的全部过程自身存在着固有的风险。

总之,SIS是一种经专门机构认证,具有一定安全完整性水平,用于降低生产的全部过程风险的仪表安全保护系统。它不仅能响应生产的全部过程因超过安全极限而带来的风险,而且能检测和处理自身的故障,从而按预定条件或程序使生产的全部过程处于安全状态,以保障人员、设备及工厂旁边的环境的安全。

鉴于SIS涉及到人员、设备、环境的安全,因此各国均制定了相关的标准、规范,使得SIS的设计、制造、使用均有章可循。并有权威的认证机构对产品能达到的安全等级进行确认。这些标准、规范及认证机构主要有:

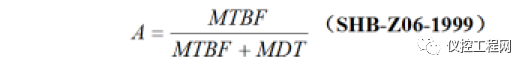

(1)我国石化集团制定的行业标准SHB-Z06-1999《石油化学工业紧急停车及安全联锁系统模块设计导则》。

(3)国际电工委员会1997年制定的IEC 61508/61511标准,对用机电设施(继电器)、固态电子设备、可编程电子设备(PLC)构成的安全联锁系统的硬件、软件及应用作出了明确规定。

(4)美国仪表学会制定的ISA-S84.01-1996《安全仪表系统在过程工业中的应用》。

(5)美国化学工程学会制定的AICHE(ccps)-1993,《化学过程的安全自动化导则》。

(6)英国健康与安全执行委员会制定的HSE PES-1987,《可编程电子系统在安全领域的应用》。

(8)德国技术监督协会(TV)是一个独立的、权威的认证机构,它按照德国国家标准(DIN),将ESD所达到的安全等级分为AK1~AK8,AK8安全级别最高。其中AK4、AK5、AK6为适用于石油和化学工业 取得TV认证的SIS产品。

(4) HIMA PES,HIMA是德国一家专业生产安全控制设备的公司,PES (Programmable Electronic System)是可编程电子系统的简称,是近几年来国内引进较多的一种安全仪表系统。主要由H41q和H51q系统组成。H41q也叫小系统,它分为不冗余的系统和冗余的系统,不冗余系统型号为H41qM,冗余系统又分为高可靠系统H41qH和高性能系统H41qHR。H51q称为模块化的系统,它也分为不冗余的系统和冗余的系统,不冗余的系统型号为H51qH和高性能系统H51qHR。各种各样不同型号的PES都具有TV AK1~6级认证。(仪控工程网在线学习频道,有关于HIMA公司及产品的介绍)

(5) ProsafeRS,是横河电机安全仪表系统,其特点是与CENTUMCS.3000 R3的技术融合,即实现了与DSC的无缝集成。非冗余取量就可以实现SIL3,通过冗余取量实现更高的可用性。

(11) DeltaV SIS是艾默生推出的TV认证的新型整体回路概念的智能安全仪表系统,安全等级SIL3。

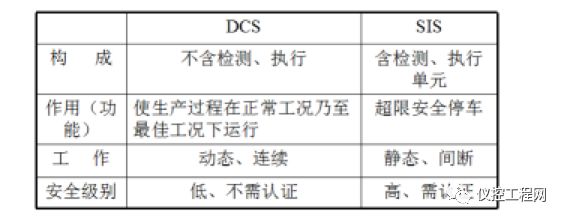

(1)系统的组成:DCS一般是由人机界面操作站、通信总线及现场控制站组成;而SIS系统是由传感器、逻辑解算器和最终元件三部分所组成。及DCS不含检测执行部分。

(2)实现功能:DCS用于过程连续测量、常规控制(连续、顺序、间歇等)操作控制管理使生产过程在一般的情况下运行至最佳工况;而SIS是超越极限安全即将工艺、设备转至安全状态。

(3)工作状态:DCS是主动的、动态的,它始终对过程变量连续进行仔细的检测、运算和控制,对生产的全部过程动态控制确定保证产品质量和产量。而SIS系统是被动的、休眠的 。

(4)安全级别:DCS安全级别低,不需要安全认证;而SIS系统级别高,需要安全认证。

(5)应对失效方式:DCS系统大部分失效都是显而易见的,其失效会在生产的动态过程中自行显现,很少存在隐性失效;SIS失效就没那么明显了,因此确定这种休眠系统是否还能正常工作的唯一方法,就是对该系统来进行周期性的诊断或测试。因此安全仪表系统要人为的进行周期性的离线或在线检验测试,而有些安全系统则带有内部自诊断。

组成SIS的各环节自身发生故障的概率不可能为零, 且供电、供气中断亦可能发生。

当内部或外部原因使SIS失效时,被保护的对象(装置)应按预定的顺序安全停车,自动转入安全状态(Fault toSafety),这就是故障安全原则。

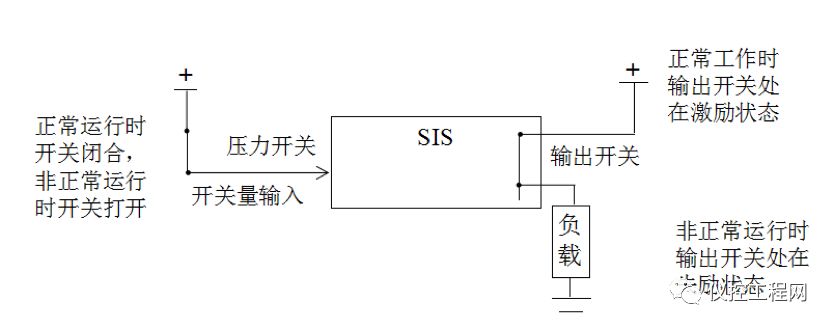

(1)现场开关仪表选用常闭接点,工艺正常时,触点闭合,抵达安全极限时触点断开,触发联锁动作,必要时采用“二选一”、“二选二”或“三选二”配置。

(2)电磁阀采用正常励磁,联锁未动作时,电磁阀线圈带电,联锁动作时断电。

(3)送往电气配电室用以开/停电机的接点用中间继电器隔离,其励磁电路应为故障安全型。

(4)作为控制装置(如PLC)“故障安全”意味着当其自身发生故障而不是工艺或设备超过极限工作范围时,至少应该联锁动作,以便按预定的顺序安全停车(这对工艺和设备而言是安全的);进而应通过硬件和软件的冗余和容错技术,在过程安全时间(PST-Process Safety Time)内检测到故障,自动执行纠错程序,排除故障。

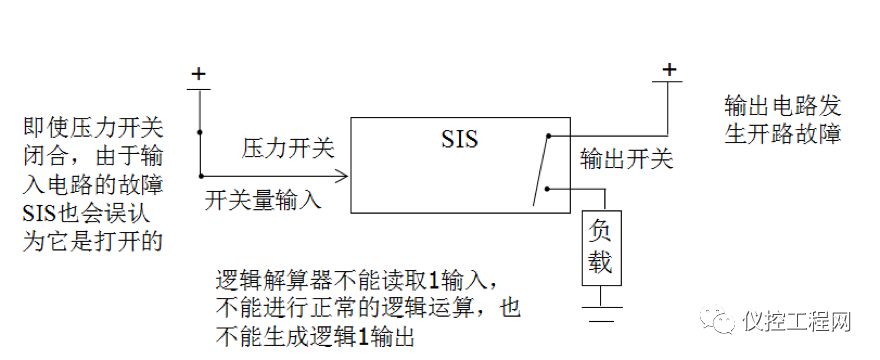

SIS系统拒动:当工艺条件达到或超过安全极限时,SIS本应引导工艺过程停车,但由于其自身存在隐性故障(危险故障),譬如输出开关被误连短路,而不能响应此要求,即该停车而拒停,降低了安全性。危险失效定义为这样一些失效,这些失效会阻止SIS系统对潜在的危险工况做出反应。

SIS系统误动:在图4中,当输出开关由于某一些原因处于非激励状态,即使潜在的危险工况没发生,SIS也会进入一种安全失效状态见图5,这样的一种情况经常被称为“误动”。误动可能会以许多不同方式发生。例如,输入电路可能会出现故障,从而使逻辑解算器误认为是传感器检验测试到了危险工况,而事实上并没有这种情况出现。逻辑解算器本身也也许会出现运算错误,并导致输出回路失电,输出回路也许会出现开路。SIS的许多元件失效均会导致系统进入安全失效状态。

PFS(安全故障概率):正常激励的SIS系统在它的输出非激励时,就会处于故障状态,这有一个概率。称为安全故障概率(PFS),或称误动率。

PFD(要求时失效概率):这是一个衡量安全性的指标,称为要求时失效概率。它意味着系统是危险的。它不会再要求(潜在的紧急条件)发生时产生响应。

安全仪表系统必须在工业系统出现危险情况时正确执行其对应的安全功能,安全仪表系统的这种特性被称为功能安全。

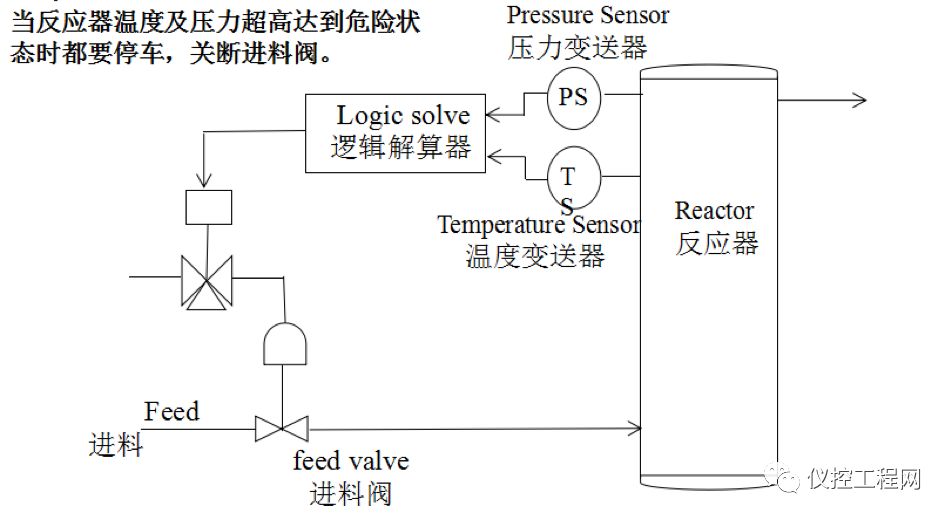

如图6示安全仪表系统,该系统由一个压力变送器、一个阀门和一个安全PLC组成的SIS系统。

(1)压力变送器检测容器内压力并将其变换成合适的信号传送给安全PLC,安全PLC判断若压力超过了额定值则打开阀门以降低容器内压力,这被称为安全系统的一个安全功能。很明显例子中仪表安全系统只有一个安全功能。如果三个设备有一个或多个失效,安全功能将失效,即它将不能对能承受压力的容器内压力进行限制。因此安全仪表系统的安全性能由传感器、逻辑解算器和执行器三部分功能决定。

(2) SIS安全功能实际上讲的是让SIS执行什么样的安全任务,如何保护受控设备。

(1)当工艺条件达到或超过安全极限值时,SIS本应引导工艺过程停车,但由于其自身存在隐故障(危险故障)而不能响应此要求,即该停车而拒停,降低了安全性。

(2)衡量安全性的指标为响应失效率或称要求的故障率(PFD:Probability of Failure on Demand)。它是安全联锁系统按要求执行指定功能的故障概率。是度量安全联锁系统按要求模式工作故障率的目标值(SHB-Z06-1999)。

(3)不同的工业过程(如生产规模、原料和产品的种类、工艺和设备的复杂程度等)对安全的要求是不同的。上述的国际标准将其划分为若干安全完整性等级(SIL:Safety Integrity Level)。

安全完整性等级(SIL)是一种离散的等级,用来规定分配给E/E/PE安全相关系统安全功能的安全完整性要求。

(1)安全完整性等级可分为4个等级,SIL4是安全完整性最高的等级(平均概率最高),SIL1是最低等级;

(3)根据安全相关系统使用方式,要求发生的频率可分为低要求操作模式(1次/年)。

根据GB/T 20438标准,在不同的操作模式下,安全完整性的目标失效概率和目标风险降低见下表1-1和1-2。

采用不同的操作模式结构有可能使用几个安全完整性等级较低的系统来满足一个较高安全完整性等级功能的需要(例如:使用一个SIL2和一个SIL1的系统共同来满足一个SIL3功能的需要)。

工艺条件并未抵达安全极限值,SIS不应引导工艺过程停车,但由于其自身存在显故障(安全故障)而导致工艺过程停车,即不该停车而误停,降低了可用性。

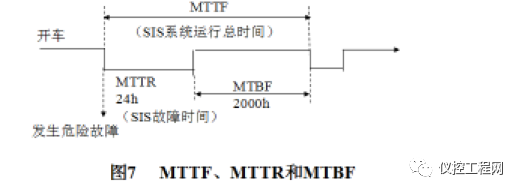

可用度(A:Availability)是指系统可使用上班时间的概率,用百分数计算:

具有内部冗余的并行元件和集成逻辑,当硬件或软件部分故障时,能够识别故障并使故障旁路,进而继续执行指定的功能。或在硬件和软件出现故障的情况下,系统仍具有继续运行的能力。它往往包括三方面的功能:第一是约束故障,即限制过程或进程的动作,以防止在错误被检测出来之前继续扩大;第二是检测故障,即对信息和过程或进程的动作进行动态检测;第三是故障恢复即更换或修正失效的部件。(SHB Z06 1999)

总之,通过冗余和故障屏蔽的结合来实现容错。容错系统一定是冗余系统,冗余系统并不全是容错系统。容错系统的冗余形式有双重、三重、四重等。图8和图9、图10分别表示CPU冗余(双机热备)和三重化冗余容错系统。